News

"Simulazione dinamica del processo di manutenzione basato sul rischio"

fonte www.puntosicuro.it / Sicurezza Macchine ed Attrezzature

13/05/2015 -

Pubblichiamo un estratto della relazione “Simulazione dinamica del processo

di manutenzione basato sul rischio”

presentata

in occasione della VI edizione Safap che evidenzia come la

pianificazione della manutenzione possa contribuire significativamente alla

minimizzazione del rischio e diventare un’attività strategica nella gestione

del rischio di un’organizzazione.

Simulazione dinamica del processo di manutenzione basato sul rischio

L. C. Santillo, M. Gallo, M. Di

Nardo, L. Monica, M. Madonna, F. Giacobbe

Negli ultimi anni si è passati dalla

metodologia Reliability Centered Maintenance (RCM) alla Risk Based Maintenance

(RBM) che prende in considerazione non solo gli aspetti economici e di

affidabilità, ma anche la sicurezza del personale e l'impatto ambientale

attraverso il ricorso a metodi di analisi del rischio. La RBM ha reso possibile

l’integrazione del meccanismo di priorità degli interventi di ispezione nella

pianificazione della manutenzione, focalizzando l’attenzione sui componenti che

necessitano realmente delle azioni manutentive. Il primo vantaggio è sicuramente un decremento

di tutti i costi legati alla gestione della manutenzione, dal costo del

personale a quello di indisponibilità dei macchinari. Il secondo, di gran lunga

più importante del primo, è legato all’aspetto della sicurezza: quest’ultima

non è affatto intaccata dalla riduzione del numero di ispezioni, anzi, credere

di poter ispezionare tutti i componenti con lo stesso grado di priorità non avrebbe

consentito la previsione della totalità dei guasti su una linea di produzione.

Il presente lavoro presenta una

procedura per la pianificazione degli interventi di manutenzione ed ispezione

sulla base della metodologia innovativa definita Risk-based Inspection and

Maintenance (RBIM). In particolare, il valore aggiunto del lavoro consiste nel

correlare gli aspetti ispettivi e manutentivi alle caratteristiche produttive

di un impianto industriale. Partendo dalle caratteristiche della metodologia di

manutenzione/ispezione basata sul rischio, proposta in ambito europeo nel

progetto denominato RIMAP (Risk-Based Inspection and Maintenance Procedures for

European Industry) al fine di armonizzare le disposizioni nazionali di

regolamentazione dell'UE relative ai programmi di ispezione e manutenzione, si

è cercato di strutturare un modello di gestione che integrasse la produzione e

la manutenzione basata sul rischio. Per raggiungere questo obiettivo è

risultato indispensabile, ai fini della semplificazione della trattazione,

partire dalle peculiarità sia del processo produttivo che manutentivo mettendo

in rilievo le relazioni e le interdipendenze esistenti tra tutti i fattori che

influenzano i fenomeni dinamici.

Metodologia per l’ottimizzazione

della manutenzione e delle ispezioni: Risk Based Inspection and Maintenance

(RBIM)

Partendo dal documento proposto

dal CEN riguardante la metodologia RBIM nell'ambito del progetto RIMAP

(Risk-Based Inspection and Maintenance Procedures for European Industry), che

fornisce linee guida per lo sviluppo di un programma di manutenzione/ispezione

basato sul rischio applicabile a diverse tipologie di industrie e a differenti

attrezzature, il presente lavoro si propone di valutare l’impatto che una metodologia

risk based per lo sviluppo del piano manutentivo/ispettivo ha sulla

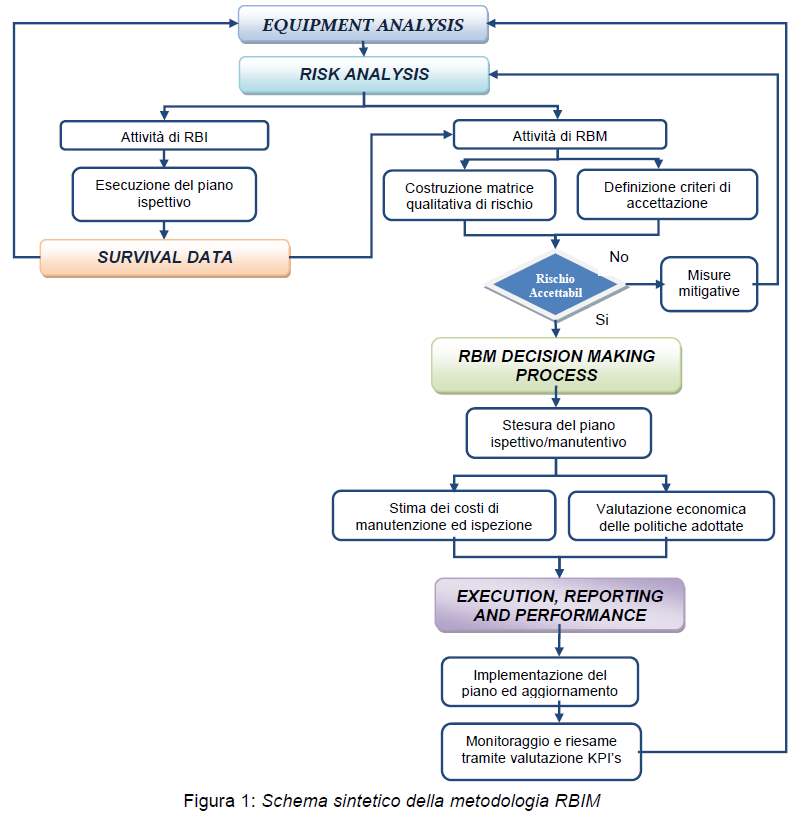

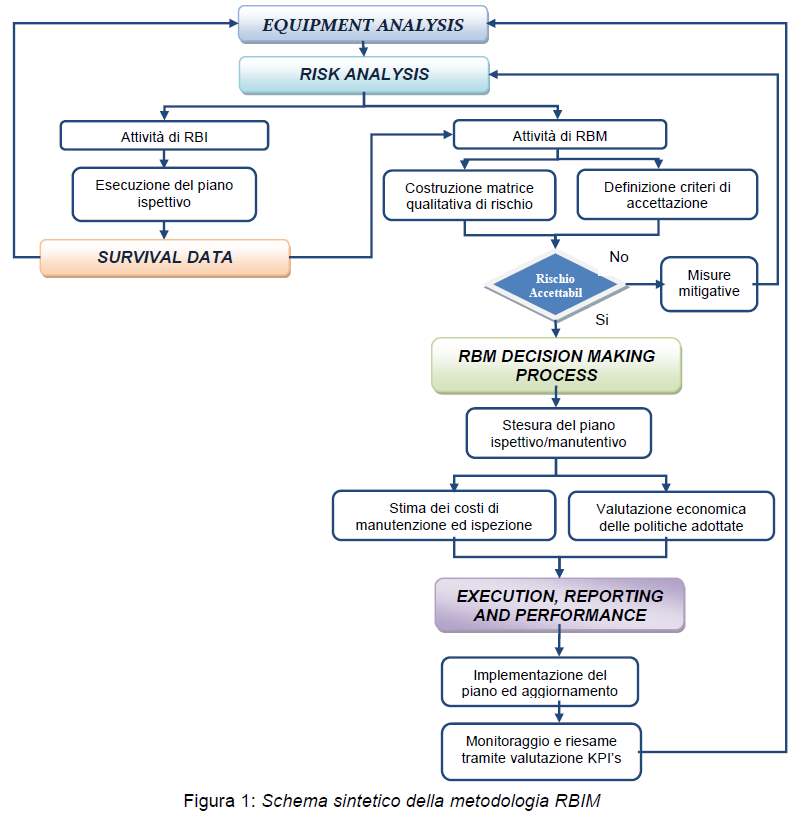

produttività del sistema. La procedura proposta si articola in cinque macro

fasi (Figura 1):

1.Equipment analysis,

2.Risk analysis,

3.Survival data collection and

analysis,

4.RBM decision making process,

5.Execution, reporting and

performance review.

Equipment analysis

Il primo passo fondamentale del

metodo è la raccolta di tutti i dati tecnici (P&ID, diagrammi logici, lista

dei componenti, manuali, ecc.) necessari per l’analisi successiva, anche attraverso

interviste al personale e consultazione degli archivi storici delle avarie e

degli interventi di manutenzione/ispezione.

La metodologia parte quindi, in

un approccio top-down, dall’individuazione dei livelli funzionali più importati

dell’impianto e scende poi al livello di componenti o elementi strutturali da

individuare come oggetto della manutenzione/ispezione. Il livello di dettaglio a

cui la metodologia permette di arrivare dipende solo dalla presenza di dati

affidabilistici sufficientemente dettagliati ed il più possibile personalizzati

per l’impianto in analisi.

I sistemi sono generalmente

definiti sulla base delle funzioni svolte e possono essere suddivisi in

sottosistemi, al fine di creare una gerarchia funzionale che consenta di affrontare

con maggiore facilità le criticità ad essi legate, quali ad esempio

l’individuazione dei meccanismi di degrado dei componenti oppure la

distribuzione della vita residua. Per stabilire il rapporto gerarchico, ogni

sottosistema viene suddiviso in componenti che presentano delle interdipendenze

di tipo strutturale, funzionale o stocastico.

L’individuazione dei componenti

critici, invece, può essere realizzata con l’ausilio di norme specifiche per il

campo di interesse (come ad esempio gli standard internazionali API 580/581 per

le raffinerie petrolifere, o ancora la normativa Seveso III per la sicurezza

degli impianti industriali); oppure con l’ausilio di strumenti largamente

diffusi quali l’analisi FMECA e di Pareto, per quantificare l’impatto del

guasto di un componente sulla produttività, sulla sicurezza e sull’ambiente.

Per i sistemi e sottosistemi in osservazione, l’obiettivo dell’analisi è

determinare le condizioni operative dei componenti e le situazioni eccezionali

che potrebbero comportare guasti o malfunzionamenti del sistema. A tale scopo,

risulta fondamentale identificare le fonti di informazione disponibili che

possano fornire dati inerenti alla progettazione, al funzionamento ed alle ispezioni/manutenzioni.

Prima di raccogliere le informazioni necessarie, sarebbe opportuno stimare la

qualità e la quantità di dati necessari per effettuare una valutazione consistente

della probabilità e delle conseguenze di uno scenario di guasto. I dati possono

provenire da differenti aree: Produzione, Manutenzione e Servizio di

Prevenzione e Protezione. I dati raccolti devono poi essere validati e

successivamente immagazzinati

in database. Il processo di

validazione prevede che le informazioni afferenti ad una stessa categoria

vengano confrontate, controllandone la compatibilità con limiti fisici e

tecnici mediante l’ausilio di standard o di linee guida. Il risultato di tale

processo sarà una valutazione complessiva di tutti i dati rilevanti per la

quantificazione del rischio dei componenti di interesse; definiti “raw

technical data”.

Risk Analysis

Nella seconda fase della

metodologia vengono definiti i parametri fondamentali per la valutazione del

rischio, discriminando un’analisi preliminare da una dettagliata.

L’analisi preliminare dei

componenti viene svolta in maniera rapida, semplice ed economica, esaminando

una popolazione limitata di items. Da questa analisi, generalmente i sistemi e

le apparecchiature vengono suddivisi in due gruppi: gli items ad alto rischio e

gli items a medio/basso rischio. Soltanto per i primi verrà effettuata

l’analisi dettagliata; mentre per i componenti caratterizzati da basso rischio

sarà richiesta la minima sorveglianza, al fine di verificare ed assicurare che

le assunzioni fatte in fase preliminare risultino ancora valide. Invece, per i

componenti a medio rischio è necessario considerare ulteriori caratteristiche

che consentano di decidere se eseguire la fase di analisi dettagliata o

semplicemente un minimo controllo. Di solito, il livello iniziale di analisi è

spesso sufficiente per evidenziare le aree dell’impianto con la più alta

probabilità di guasto, eliminando dalle analisi successive le zone a basso e

medio rischio. Il risultato ottenuto sarà costituito dai seguenti parametri:

- valore o categoria di

probabilità di guasto (PoF) per la parte dell’apparecchiatura esaminata;

- valore o categoria di

conseguenze di guasto (CoF) per la parte dell’apparecchiatura esaminata;

- valore o categoria di rischio

per la parte dell’apparecchiatura esaminata dalla matrice di rischio

preliminare.

L’analisi dettagliata, invece, si

differenzia dalla precedente in termini di profondità richiesta per la

valutazione del rischio. Infatti, per ogni sistema o gruppo di componenti ad

alto rischio, viene identificato il meccanismo di degrado e viene stimata

l’estensione del danno.

Sulla base di queste informazioni

possono essere determinati gli intervalli per le attività di ispezione e manutenzione,

in accordo con l’esigenza che il livello di rischio sia ancora accettabile.

Tale analisi si articola in cinque compiti fondamentali:

A. identificazione dei pericoli;

B. identificazione dei meccanismi

di degrado rilevanti e dei modi di guasto;

C. determinazione delle

probabilità di guasto;

D. determinazione delle

conseguenze di guasto;

E. valutazione del rischio.

Per l’individuazione dei

pericoli, possono essere utilizzati diversi metodi quali: HAZOP; What-If

Analysis e FMECA. Il compito di identificare i meccanismi di degrado rilevanti

ed i modi di guasto risulta invece più complesso, in quanto è necessaria la

conoscenza della funzione di guasto per poter listare tutti i possibili stati

del componente durante i quali esso non svolge correttamente la performance

richiesta. Inoltre dovrebbero essere inclusi non solo tutti gli eventi connessi

ad uno specifico modo di guasto ma anche il tasso di deterioramento

dell’attrezzatura. Generalmente, lo strumento utilizzato per risolvere tale problema

è la Root Cause Failure Analysis (RCFA), che consente l’approfondimento dei meccanismi

di degrado rilevanti.

Una volta determinati i

meccanismi di degrado per i componenti critici, è possibile determinare le

probabilità di guasto necessarie per la scelta delle strategie manutentive da implementare.

La procedura RIMAP prevede l’utilizzo di tre differenti sorgenti di informazioni:

i. analisi statistiche dei dati

storici;

ii. modellazione e previsione dei

modi di guasto dei componenti;

iii. giudizio degli esperti.

Pertanto, la migliore stima della

probabilità di guasto di un componente è fornita dalla combinazione di questi

tre elementi.

Terminato il calcolo delle

probabilità di guasto, si passa alla determinazione delle conseguenze di

malfunzionamento considerando gli aspetti della salute, della sicurezza e della

produzione. La quantificazione delle CoF per gli aspetti sopramenzionati

richiede calcoli di diversi parametri quali: le proprietà dei materiali, la

presenza di persone nell’area a rischio etc. Ai fini dell’elaborato è opportuno

soltanto evidenziare che i riferimenti metodologici per l’effettuazione di

questa fase sono riportati nel dettaglio nella procedura RIMAP. Infine,

calcolate le PoF e le CoF, è possibile valutare il rischio ed inserire i

risultati nella relativa matrice.

In questa macro fase si è

determinato il rischio per ciascun componente critico, sulla base delle

informazioni dei componenti ad alto rischio e dei dati relativi ai meccanismi

di degrado; attraverso i quali è possibile determinare gli intervalli di

ispezione e manutenzione teorici.

A questo punto si innesta la fase

di Risk-Based Inspection, ricordando che l’attività di ispezione consiste nella

“verifica della conformità mediante misurazione, osservazione, prova o

rilevazione dimensionale delle caratteristiche relative ad un’entità”. Dunque

le attività ispettive consistono principalmente nella stima dell’integrità

strutturale delle attrezzature, mediante esami visivi o tecniche di controllo

non distruttive, a supporto sia delle revisioni periodiche a cui i componenti

pericolosi devono essere sottoposti, sia dell’adempimento alle verifiche di

legge previste. In quest’ottica, le ispezioni rappresentano un sostegno per le

attività manutentive in quanto consentono di valutare se l’attrezzatura è in

grado di eseguire la funzione richiesta, mediante la misurazione del suo stato

prestazionale. Con

l’ausilio delle ispezioni si valutano quindi in maniera effettiva le condizioni

dei componenti critici, correggendo le stime effettuate a priori senza la conoscenza

del reale stato del componente, con le nuove informazioni raccolte nella fase RBI.

Survival data collection and

analysis

I risultati derivanti dalla

metodologia RBI consentono di stimare la probabilità di rottura di un’apparecchiatura,

in funzione della distribuzione della vita media residua e dei possibili meccanismi

di degrado; mentre le conseguenze di un guasto possono essere correlate alle

condizioni operative in cui l’attrezzatura opera. Nella pratica, i nuovi dati

resi disponibili mediante le ispezioni, consentono di effettuare una

rivalutazione della vita residua di un componente e di conseguenza di

migliorare la stima dell’affidabilità dello stesso. I principali approcci

utilizzati per valutare l’affidabilità sulla base dei dati collezionati sono

generalmente due: il primo approccio deriva direttamente dalle funzioni

empiriche di sopravvivenza riguardanti il tempo al guasto del dispositivo e

vengono definite funzioni empiriche correlate ai dati (Empirical Function

Direct to Data). Il secondo approccio, chiamato di Ricerca di Distribuzioni

Teoriche (Theoretical Distribution Research), è il più complesso ma anche il

più appropriato in quanto considera distribuzioni quali: Weibull, Esponenziale,

Normale etc. Tale approccio è preferibile poiché fornisce maggiori informazioni

e soprattutto una valutazione migliore dell’affidabilità dei componenti. È opportuno

osservare però che si potrebbe iniziare l’analisi con la procedura EFDD e successivamente

considerare la TDR. Sulla base delle nuove informazioni legate alla distribuzione

della vita media residua e all’affidabilità, è possibile effettuare una rivalutazione

del rischio, necessaria per le attività di RBM, attraverso le quali si

definisce la programmazione degli interventi manutentivi. La schedulazione dei

suddetti interventi si fonda sul concetto di stabilire una priorità in base al

livello di rischio dei componenti, analogamente a quanto fatto per le

ispezioni; con l’unica differenza che per la determinazione del livello di

rischio viene calcolata una matrice di tipo qualitativo, in cui le valutazioni

si basano essenzialmente sull’esperienza ed sul know-how di esperti del settore.

Controllare il livello di rischio

consente di variare le politiche manutentive a seconda dello stato dei

componenti più critici, avendo ben chiaro quali sono le probabilità di

accadimento di ogni singolo modo di guasto di ogni singolo componente, sempre correlato

con le relative conseguenze economiche e di sicurezza.

La gestione delle priorità

diventa, dunque, una fase preliminare alla preparazione ed alla pianificazione

dei lavori

di manutenzione ed è frutto di una valutazione collegiale di un gruppo di

lavoro multidisciplinare, costituito da esperti del reparto produzione,

ispezione, manutenzione e sicurezza. In base agli accordi tra le diverse

funzioni coinvolte nella definizione delle priorità, vengono stabilite sia le

date entro cui gli interventi manutentivi devono essere completati, che i

criteri di accettazione dei livelli di rischio, sulla base delle norme vigenti.

Quindi, il rischio di ciascun componente viene confrontato con il rispettivo

livello di accettazione e se qualora non fosse accettabile si impostano

specifiche misure mitigative.

Qualora il livello di rischio

risultasse accettabile, si passerebbe alla fase successiva.

RBM Decision making process

Nel momento in cui il rischio

risulta accettabile, è possibile implementare la quarta fase della metodologia,

in cui viene proposto un piano di

manutenzione che tenga conto, in prima istanza, dell’aspetto legato alla

sicurezza ed all’ambiente, e che successivamente consideri l’aspetto economico;

attraverso la stima dei costi relativi alle azioni manutentive da intraprendere

ed alle politiche scelte. Sicuramente, nell’ambito del processo decisionale, il

fattore economico assume un ruolo rilevante; per tale motivo, per ciascun componente

critico analizzato, gli ingegneri della manutenzione, in collaborazione con lo staff

di contabilità, reperiscono le informazioni legate ai costi degli interventi

manutentivi, che ovviamente variano a seconda della politica adottata.

Se si volessero perseguire

concomitantemente tutti i suddetti obiettivi, i costi legati al processo di

manutenzione risulterebbero elevatissimi. Per questo motivo, si richiede un’analisi

di fattibilità che consideri non solo il budget a disposizione, ma la totalità

delle risorse tangibili ed intangibili da impiegare nel ciclo ispettivo e

manutentivo.

Execution, reporting and performance review

Nel momento in cui il piano di

manutenzione proposto rispetta i vincoli di budget e di disponibilità delle

risorse, esso viene eseguito. Normalmente gli interventi manutentivi coinvolgono

tre tipologie di attività:

1. Interventi preventivi definiti

sulla base delle valutazioni RBIM (manutenzione su condizione o programmata);

2. Azioni correttive eseguite in

seguito a guasti improvvisi;

3. Guasti identificati mediante

il condition monitoring.

In questo contesto si utilizza

generalmente la Risk Based Work Selection (RBWS), per assegnare le priorità di

intervento su scala giornaliera o settimanale, sia per le azione correttive che

per quelle preventive. Ciò è possibile perché nella pratica circa il 40% dei suddetti

compiti può essere posticipato per diverse settimane. Perciò, lo strumento proposto

consente di selezionare non solo la politica manutentiva ottimale, bensì anche

il tempo in cui effettuare l’intervento, tenendo presente che l’allungamento

dei tempi di ripristino o di controllo può incrementare il livello di rischio.

L’esecuzione dei lavori invece si articola in diverse fasi:

- richiesta di intervento,

- emissione di un ordine di

lavoro,

- esecuzione,

- controllo del lavoro eseguito,

- evasione dell’ordine di lavoro,

- registrazione dell’ordine nel

sistema informativo.

Per quanto riguarda quest’ultimo

punto, le organizzazioni moderne adottano un sistema di gestione della

manutenzione computerizzato (CMMS) come strumento chiave per il coordinamento

della funzione manutenzione con le altre funzioni aziendali. Tale sistema è costituito

tipicamente dai seguenti moduli:

- gerarchia dei guasti delle

apparecchiature che costituiscono l’impianto;

- informazioni tecniche;

- piani di manutenzione;

- ordini di lavoro;

- reportistica sugli interventi

eseguiti.

In particolare, la registrazione

degli interventi eseguiti risulta di primaria importanza per diverse ragioni:

- conoscere la condizione

dell’attrezzatura prima e dopo l’intervento manutentivo, in quanto tale

informazione consente di migliorare il modello di degrado utilizzato e dunque correggere

le stime future in fase di pianificazione;

- controllare i tempi e i costi

del lavoro permettendo l’aggiornamento dei parametri riguardanti le risorse

impiegate quali: ore di lavoro svolte, parti di ricambio utilizzate, strumenti

adottati etc.

Dunque, una reportistica accurata

rappresenta la chiave per analizzare ed aggiornare i piani di manutenzione,

attraverso una serie di dati riguardanti:

- backlog – ordini non ancora

evasi,

- guasti improvvisi,

- disponibilità delle

attrezzature oppure perdite legate alle azioni di manutenzione,

- affidabilità dei sistemi di

sicurezza,

- tendenze di parametri chiave

del processo produttivo e manutentivo connessi all’affidabilità, alla

disponibilità ed all’integrità.

A valle del processo di

reportistica, è necessario poi considerare le attività di monitoraggio, che

consentono di valutare l’efficienza e l’efficacia sia del sistema manutentivo

che del sistema produttivo; individuando le criticità che limitano di fatto le

prestazioni del sistema nel suo complesso. Dunque, attraverso i risultati del

monitoraggio, si possono identificare le aree critiche suscettibili al

miglioramento, che possono essere rintracciate sia nel piano manutentivo,

compresa la sua esecuzione, che nel piano di produzione. Generalmente la fase

di monitoraggio può essere realizzata mediante attività di audit oppure

attraverso la definizione di una serie di indicatori di prestazione (Key

Performance Indicator). Nel primo caso, gli audit possono essere di tipo

interno od esterno; quelli esterni forniscono, come valore aggiunto, la

possibilità di avere un giudizio oggettivo sullo stato dell’arte del sistema produttivo.

I KPI’s rappresentano invece degli strumenti di misurazione degli scostamenti rispetto

agli obiettivi prefissati e possono essere di natura economica, tecnica ed organizzativa.

Inoltre possono essere definiti da diversi attori quali: top management, maintenance

management o ancora dai tecnici della manutenzione. Poiché l’obiettivo dell’elaborato

è quello di valutare gli effetti delle azioni manutentive sulle prestazioni del

processo produttivo, risulta importante valutare dei KPI’s che perseguano tale

scopo.

VI edizione Safap 2014 - Simulazione

dinamica del processo di manutenzione basato sul rischio - a cura di

L. C. Santillo, M. Gallo, M. Di Nardo,

L. Monica, M. Madonna, F. Giacobbe (Formato pdf, 285 kB).

Segnala questa news ad un amico

Questa news è stata letta 1386 volte.

Pubblicità