"Macchine: come identificare e stimare i rischi di una macchina?"

fonte Redazione / Sicurezza Macchine ed Attrezzature

Il fabbricante di una macchina deve garantire, come indicato nella Direttiva macchine 2006/42/CE, “ che siano effettuate una valutazione e una riduzione dei rischi per stabilire i requisiti di sicurezza e di tutela della salute che concernono la macchina” .

E dunque la macchina deve essere “ progettata e costruita tenendo conto dei risultati della valutazione e della riduzione dei rischi”.

Proprio per favorire un miglioramento della sicurezza nell’utilizzo delle macchine, l’Istituto elvetico per l'assicurazione e la prevenzione degli infortuni ( Suva) ha prodotto il documento “ Valutare e ridurre i rischi. Metodo Suva per le macchine. Guida alla valutazione e alla riduzione del rischio per i fabbricanti e i responsabili dell'immissione in commercio” che permette di soddisfare i requisiti della Direttiva macchine applicando una specifica procedura di valutazione e riduzione del rischio.

In un altro articolo di presentazione abbiamo ricordato che la procedura di valutazione proposta prevede le seguenti fasi:

- Determinazione dei limiti

- Identificazione dei pericoli

- Stima del rischio

- Ponderazione del rischio

- Riduzione del rischio

Oggi ci soffermiamo sui seguenti argomenti:

- L’identificazione dei pericoli delle macchine

- Definire le cause del pericolo e del danno

- La stima e classificazione del rischio

L’identificazione dei pericoli delle macchine

Il documento indica che identificare sistematicamente tutti i pericoli, le situazioni e gli eventi pericolosi relativi alle varie fasi del ciclo di vita della macchina “è il presupposto necessario per poter ridurre i rischi correlati”.

Si segnala, in particolare, che per prima cosa “bisogna individuare tutte le situazioni che possono verificarsi durante il ciclo di vita della macchina”. Ed è bene descrivere dunque “tutte le fasi del ciclo di vita della macchina e le sue modalità di funzionamento, stabilendo esattamente la sequenza delle singole attività e fasi di lavoro eseguite dall'uomo o dalla macchina”. Si suggerisce poi di fare riferimento a questo lavoro “anche come base per la stesura del manuale d'uso, in modo da garantire un utilizzo successivo della macchina consono alla valutazione e alla riduzione dei rischi effettuate”.

Se poi in determinate situazioni “si presentano dei pericoli, questi vanno rilevati attribuendoli alla fase di lavoro corrispondente. Se gli stessi pericoli si presentano anche in altre fasi di lavoro della stessa modalità di funzionamento, non è necessario rilevarli una seconda volta qualora la situazione pericolosa sia identica. In linea generale è possibile registrare un pericolo descrivendone l'origine (ad es. lama rotante della sega) e/o il danno (ad es. pericolo di taglio)”.

Il documento riporta poi in allegato (fonte: EN ISO 12100, appendice B) un elenco dei potenziali pericoli che può contribuire a identificare i pericoli.

A questo proposito viene riportata una frase proprio dalla norma EN ISO 12100: “ si assume che, quando presente su un macchinario, un pericolo determini presto o tardi un danno se non si implementano una o più misure di protezione”.

Definire le cause del pericolo e del danno

La fase successiva della procedura – continua il documento - consiste nel “descrivere il danno massimo che può derivare da ogni situazione pericolosa individuata”.

Con riferimento all’esempio di una sega circolare sono riportati vari esempi relativi ad alcuni pericoli e danni relativi rilevati.

Riguardo poi alle cause del pericolo e del danno, in realtà la norma EN ISO 12100 “non prevede che, nell'ambito della valutazione del rischio, vengano determinate le cause di un pericolo. Tuttavia è consigliabile individuare le cause del pericolo e del danno poiché ciò aiuta a stimare il rischio e a stabilire le misure di protezione necessarie”.

Questa alcune domande che aiutano a individuare le cause:

- Perché una persona si trova nella zona di pericolo?

- Perché si verifica un evento pericoloso?

- Perché non è possibile evitare il danno?

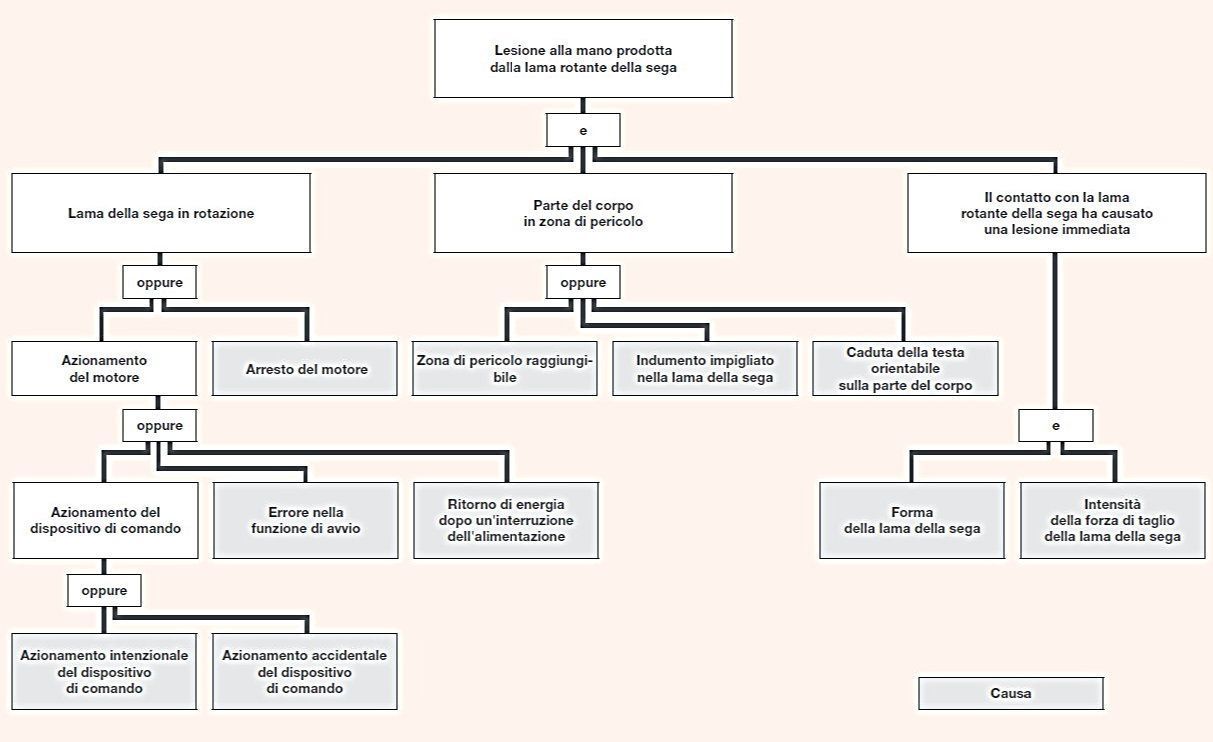

Un'altra modalità di determinazione delle cause è poi “l'analisi basata sull' albero dei guasti. Se il danno derivante da una situazione pericolosa è noto, è possibile individuare sistematicamente i fatti che ne costituiscono i presupposti”.

Riportiamo dal documento lo schema dell’analisi basata sull'albero dei guasti per la lesione alla mano prodotta dalla lama rotante della sega:

La stima e classificazione del rischio

Si ricorda che l' obiettivo della stima del rischio “è quello di individuare il rischio massimo di ogni situazione pericolosa”. E per farlo “occorre determinare la gravità del danno e la probabilità di accadimento. Vanno considerate anche le diverse possibilità di andamento di un danno. Da una situazione pericolosa può derivare un danno sotto forma di lesione (andamento acuto) o di danno alla salute (andamento cronico)”.

Inoltre un danno alla salute può derivare (come ad esempio per la perdita dell'udito) “da un'esposizione cumulativa superiore a un livello nocivo per un determinato periodo. La gravità del danno e la probabilità di accadimento dipendono dalla quantità totale nel corso del tempo”.

Si segnala che nelle norme pertinenti di tipo B (alcune sono riportate nell’allegato A) sono contenute le indicazioni per la stima di rischi correlati a danni alla salute. E si sottolinea che una stima del rischio “non è necessaria se la macchina è costruita in conformità a una norma di tipo C elencata”.

Ricordiamo che le norme di tipo C contengono specifiche per una particolare categoria di macchine e il termine «norma elencata» viene utilizzato nella pubblicazione per indicare una norma armonizzata attualmente pubblicata nella Gazzetta ufficiale dell'Unione europea.

Se esistono diversi approcci per la stima del rischio, il metodo Suva proposto “utilizza la procedura basata su una matrice di rischio. Il rischio di ogni situazione pericolosa viene classificato secondo livelli approssimativi chiari in base alla gravità del danno e alla probabilità di accadimento. La conoscenza delle cause contribuisce a stimare il rischio”.

In particolare il metodo Suva classifica la gravità del danno in base ai “seguenti livelli:

- Decesso

- Invalidità grave irreversibile = lesione/i fortemente invalidante/i; danno alla salute con conseguente inabilità lavorativa

- Invalidità leggera irreversibile = lesione/i o danno/i alla salute considerevole/i; dopo la guarigione, è possibile la reintegrazione nello stesso posto di lavoro

- Danno alla salute reversibile con assenza dal lavoro = richiede più di un intervento di primo soccorso

- Danno alla salute reversibile senza assenza dal lavoro = è sufficiente un intervento di primo soccorso”.

E si indica che in generale, “la gravità del danno dipende dall'energia con cui il pericolo agisce sulla parte del corpo colpita e dalla sensibilità di quest'ultima. Ad esempio, se durante un'operazione di taglio un profilato viene spinto via perché non correttamente fissato, la gravità del danno causato dall'energia cinetica può essere maggiore rispetto a quella causata da un truciolo nella medesima situazione. Ma se il truciolo colpisce l'occhio, nonostante la scarsa energia cinetica, la gravità del danno può essere importante a causa dell'elevata sensibilità degli occhi”.

Si sottolinea, da questo punto di vista, che in linea generale “vale la seguente regola: se l'effetto di un pericolo su una parte del corpo (forza, pressione superficiale, vibrazione, ecc) è superiore a quello consentito, si verifica un danno. I valori di riferimento degli effetti consentiti possono essere tratti, ad esempio, da norme o schede di dati di sicurezza”.

E non bisogna dimenticare che la gravità del danno prodotta dalla stessa situazione pericolosa “può variare ogni volta in misura considerevole. Pertanto, può essere utile effettuare una stima del rischio per una gamma di misure rappresentative, considerando quindi il danno massimo con la maggiore probabilità realistica di accadimento (effetto del danno massimo prevedibile)”.

Inoltre il metodo Suva classifica la probabilità di accadimento in base ai seguenti livelli:

- frequente = accadimento certo a breve termine

- occasionale = accadimento certo dopo un periodo di tempo

- rara = accadimento possibile

- improbabile = accadimento improbabile

- quasi impossibile = talmente improbabile che la probabilità tende a zero

E la probabilità “si riferisce sempre a un'unità di tempo, che generalmente equivale al ciclo di vita della macchina. Possono fornire indicazioni per la stima della probabilità di accadimento le esperienze acquisite con macchine simili già in funzione (storico di infortuni ed eventi imprevisti)”.

È inoltre possibile stimare la probabilità di accadimento del danno anche determinandone i tre elementi costitutivi:

- esposizione al pericolo di persone (E) : “per individuare l'esposizione al pericolo, è necessario determinare la frequenza e la durata della permanenza delle persone nella zona di pericolo”. Per individuare l'esposizione al pericolo, “occorre considerare i seguenti fattori:

- necessità di accesso alla zona di pericolo (esercizio normale, rettifica di un malfunzionamento, manutenzione, riparazione, ecc.);

- tipo di accesso (alimentazione manuale del materiale, osservazione del processo, rettifica di malfunzionamenti, ecc.);

- numero di persone che necessitano di un accesso;

- affidabilità delle misure di protezione;

- possibilità di neutralizzare o eludere le misure di protezione (incentivata da misure di protezione che ostacolano in modo eccessivo il funzionamento o la facilità d'uso della macchina);

- informazioni per l'uso relative a ubicazione delle zone di pericolo, tipo di pericolo e conseguenze dei rischi residui”.

- probabilità di accadimento di eventi pericolosi (A) : “per individuare la probabilità di accadimento di eventi pericolosi, è necessario individuare la frequenza e la durata del pericolo. Ad esempio, un pericolo può essere di tipo permanente (sostanza pericolosa) o frequente (necessario al funzionamento, come la corrente per il motore di azionamento). Il pericolo, però, può attivarsi anche solo in caso di malfunzionamento (rottura di un corpo abrasivo, avviamento inatteso in seguito a funzione di avvio difettosa). Inoltre, bisogna valutare se l'attività del pericolo è concomitante alla presenza di una persona nella zona di pericolo corrispondente. Le protezioni e misure di protezione complementari si prestano specificamente a impedire che una persona o una parte del corpo si trovino nella zona in cui è attivo un pericolo”. Nel determinare la probabilità di un evento pericoloso, “è necessario tenere conto dei seguenti aspetti:

- progettazione ergonomica della macchina (influisce su attività quali alimentazione, uso, interventi sulla macchina, tenuto conto delle implicazioni legate ai dispositivi di protezione individuale)

- caratteristiche degli operatori che incidono sul loro livello di stanchezza (sesso, età, disabilità, ecc.)

- storico degli infortuni, eventi pericolosi noti di macchine con situazioni pericolose che presentano un rischio comparabile”;

- possibilità di evitare o limitare il danno (C) : il metodo Suva distingue tre livelli, cui sono associati diversi valori di ponderazione. Ed è necessario “considerare i seguenti fattori:

- la velocità con la quale la situazione pericolosa può produrre un danno (improvvisamente, rapidamente, lentamente)

- la formazione delle persone esposte ai pericoli (qualificate, non qualificate)

- la consapevolezza del rischio (informazioni per l'uso, percezione diretta, segnali di avvertimento e unità di visualizzazione sulla macchina)

- le capacità umane di evitare o limitare il danno (riflessi, mobilità, possibilità di fuga)

- conoscenze ed esperienze pratiche (ad esempio, riguardo alla macchina o al pericolo)”.

Concludiamo rimandando alla lettura integrale del documento che riporta altre indicazioni e grafici sulle fasi procedurali illustrate e a futuri articoli per la presentazione della parte riguardante la ponderazione e la riduzione del rischio.

Segnala questa news ad un amico

Questa news è stata letta 1213 volte.