News

"Problem Solving: guardare la sicurezza con gli occhiali 8D"

fonte www.puntosicuro.it / Formazione ed informazione

06/02/2014 -

Un nostro lettore descrive esperienze pratiche per migliorare

l’efficacia degli interventi di prevenzione e gestione dei rischi nelle

aziende. E lo fa proponendo attività di “problem solving”,

un

processo messo in atto per analizzare un problema e trovare una soluzione.

La “ Metodologia delle Otto Discipline” è un’esperienza straordinaria di Problem Solving, orientata al lavoro di gruppo.

La “ Metodologia delle Otto Discipline” è un’esperienza straordinaria di Problem Solving, orientata al lavoro di gruppo.

Concepita alla fine degli anni 80’ dal Management della

Ford Motor Company, si pone l’arduo

compito d’individuare, correggere ed eliminare i problemi ricorrenti

nell’ottica del miglioramento

continuo del prodotto e dei processi aziendali.

Sarà possibile applicarla alla Salute e alla Sicurezza sul

Luogo di Lavoro, magari, per l’ analisi

degli incidenti, degli infortuni o dei near

miss? La risposta è: “Certo che si”. Aiuterò il lettore, attraverso un

esempio pratico, a utilizzare correttamente la metodologia. Buona visione!

D0 - Preparare e

Creare Consapevolezza

Datori di Lavoro, RSPP, ASPP, Preposti, CSE, CSP, Direttori

dei Lavori, RLS, Medici

Competenti, siete tutti comodamente seduti sul divano? Bene, il film può

cominciare!

È essenziale innanzitutto prepararsi per l’8D. Un certo

livello d’istruzione e formazione è necessario prima che il metodo 8D funzioni

efficacemente in un'organizzazione. Sul World Wide Web sono a disposizione

innumerevoli fonti. Basta cliccare sul più comune motore di ricerca Google e

digitare: “

Problem Solving”, “

Metodologia 8D”, per vedersi

catapultati, senza neanche accorgersene, nel mondo fantastico delle otto

dimensioni!

|

D0

Un operario, in seguito ad una movimentazione

manuale di un pannello di vetro, nella sala ispezioni, ha riportato un

taglio nel pantalone provocandosi una lieve ferita.

L’obiettivo è di analizzare l’evento attraverso l’8D Problem

Solving. |

D1 - Stabilire il

Team

Prepari un team interdisciplinare (con un team leader

efficace) che ha la conoscenza, il tempo, l'autorità e l'abilità per risolvere

il problema e implementare le azioni correttive. Regoli la struttura, gli

obiettivi, i ruoli, le procedure e i rapporti per stabilire un team efficace.

Perché la necessità di un team? Non conoscete quell’antico

proverbio orientale: “L’unione fa la forza!”. Molti scienziati e studiosi sono

arrivati alla risoluzione di un complesso teorema matematico: 1 + 1 = fa più di

2.

Lavorare in gruppo crea valore aggiunto e ne abbiamo le

prove ma attenzione, la ricerca dei componenti del gruppo deve avvenire con

criterio.

|

D1

Caso 1

Team Leader: RSPP

Gruppo Interdisciplinare: Lavoratore Coinvolto,

Responsabile della Sala Ispezioni, Dirigente per la Sicurezza

Caso 2

Team Leader: Responsabile Vendite

Gruppo Interdisciplinare: Operatore di Logistica,

Segretaria, Preposto Ditta Esterna

Quale fa al “Caso” nostro? |

D2 - Descrivere il

Problema

Definire il problema nei termini misurabili. Specificare

il problema del cliente interno o esterno descrivendolo nei termini specifici e

quantificabili.

Gli appassionati di serie poliziesche sono avvantaggiati

per portare a termine questa fase! Avete necessità di descrivere il problema,

in modo lineare con chiarezza e oggettività. Vi consiglio l’analisi 5W2H che

tradotta in italiano significa chiedersi:

|

D2

1

) Chi? 2) Che

Cosa? 3) Quando? 4) Dove?

5) Perché? 6) Come? 7) Quanto?

1) operatore 2)

taglio pantaloni 3) 23 dicembre

2013 4) sala ispezioni 5) l’angolo del pannello non integro 6) durante rotazione manuale vetro 7) nessun costo.

Elementare, Watson! L’obiettivo non è trovare il

colpevole, bensì, la soluzione affinchè l’evento non possa verificarsi

nuovamente in futuro. |

D3 - Implementare e

Verificare le Azioni di Contenimento Intermedie

Difficoltà provvisorie. Definire e implementare quelle

azioni intermedie che proteggeranno tutti i clienti dal problema fino a

implementare l'azione correttiva permanente. Verificare l'efficacia delle

azioni di contenimento con i dati.

Dal vocabolario Treccani la parola “

contenere” può essere definita come: frenare, anche con riferimento

alla resistenza difensiva in battaglia.

Il team leader e i suoi soldati hanno il dovere di

contenere e frenare i danni potenziali derivanti dall’evento accaduto, in

attesa, che sia perfezionata la strategia per vincere la guerra e liberare

l’azienda dalla non sicurezza sul luogo di lavoro.

|

D3

L’RSPP ha disposto che in attesa del completamento

dell’analisi 8D non sarà più possibile movimentare vetri in sala ispezione. |

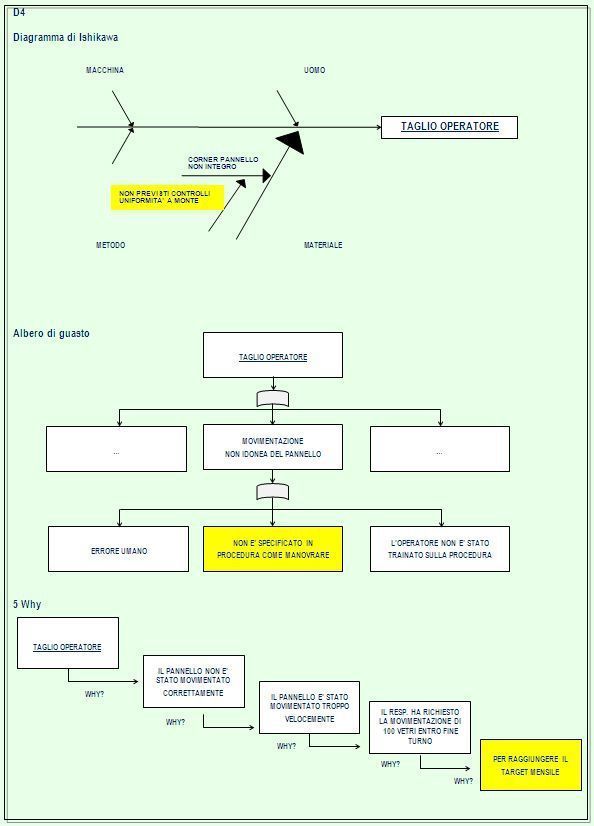

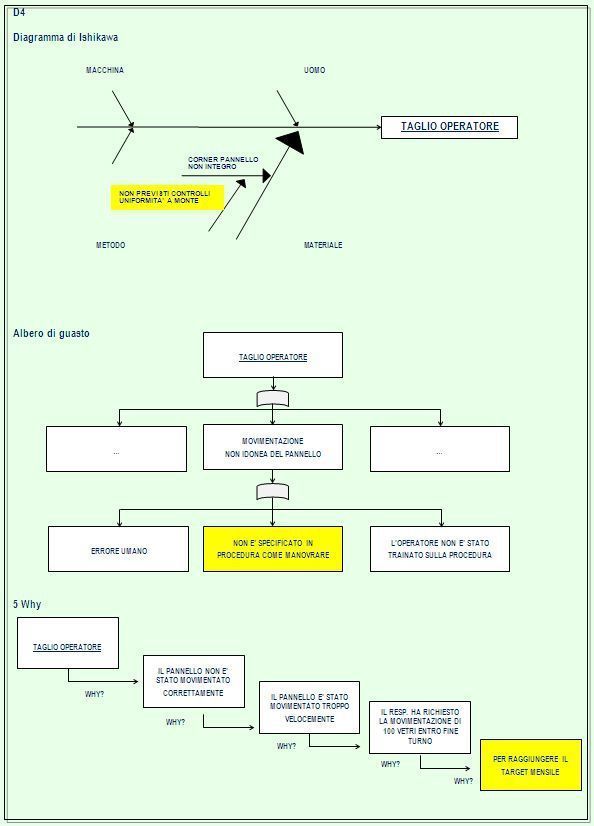

D4 - Identificare e

Verificare le Cause alla Radice

Identificare tutte le cause potenziali che potrebbero

spiegare perché il problema è accaduto.

Diagramma

Causa Effetto. Verificare ogni causa potenziale con la descrizione e

i dati del problema. Identificare le azioni correttive alternative per

eliminare la causa alla radice. Si noti che esistono due tipi paralleli di

cause alla radice: una Causa alla Radice dell'Evento (il sistema che ha

permesso il verificarsi dell'evento) e una Causa alla Radice della Fuga/Punto

di Fuga (il sistema che ha permesso la fuga, senza rilevazione, dell'evento).

Propongo

3

possibili menù per l’identificazione della causa:

- Menù di pesce: “Diagramma di Ishikawa”;

- Menù vegetariano: “Albero di guasto”;

- Menù bambini: “5 Why”.

Il

Diagramma di

Ishikawa, conosciuto anche come diagramma a lisca di pesce, consiste in una

tecnica grafica utilizzata dal team per organizzare tutte le idee che possono

essere correlate alla causa potenziale del problema.

L’

albero di guasto

può essere utilizzato, se ancora non si è sazi, per analizzare in modo

deduttivo il sistema e le sue performance connettendo all’evento incidentale,

attraverso i simboli logici “and”, “or”, gli errori critici.

Il

5 Why, è un

metodo utilizzato ogni giorno inconsciamente da tutti i bambini del mondo.

Illustrare la catena causa-effetto connessa al problema domandansi per 5 volte:

Perchè?

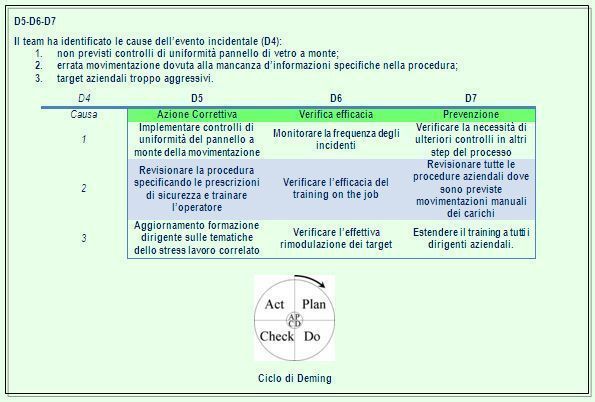

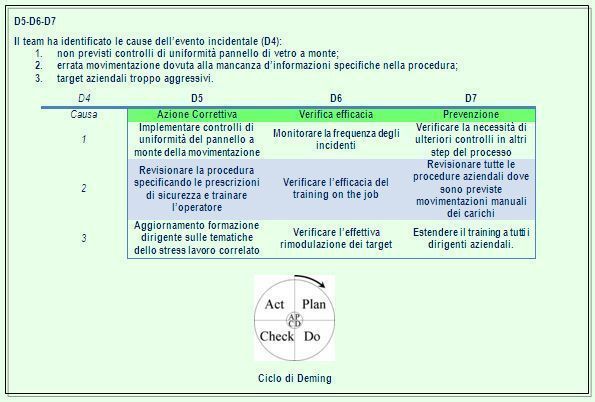

D5 - Scegliere e

Verificare le Azioni Correttive

Confermare che le azioni correttive selezionate

risolveranno il problema per il cliente e non causeranno effetti secondari

indesiderati. Definire le azioni di contingenza, se necessario, basate sulla

severità potenziale degli effetti secondari.

D6 - Implementare e

Convalidare le Azioni Correttive Permanenti

Scegliere i comandi continui per assicurare che le cause

sono state eliminate alla radice. Almeno una volta nella produzione,

controllare gli effetti di lungo termine e implementare comandi e azioni di

contingenza supplementari secondo i bisogni.

D7 - Impedire la

Ricorrenza (Prevenzione)

Identificare e implementare le fasi che devono essere

intraprese per impedire che si verifichi di nuovo lo stesso problema o un

problema simile nel futuro: modificare le specifiche, aggiornare la formazione,

rivedere il flusso lavorativo e migliorare i sistemi di gestione, i sistemi

operativi, le pratiche e le procedure.

Per portare a termine le fasi D5-D6-D7 è necessario

stampare in mente, a colori, e ad altissima risoluzione, il “

Ciclo di Deming”. Il genio di Edwards

Deming ha insegnato come si può aumentare la qualità e contemporaneamente

ridurre i costi. La chiave è quella di praticare un continuo miglioramento.

D8 - Congratularsi

con il Team

Il team leader deve riconoscere e gratificare gli sforzi

profusi dal team. Il successo dell’esperienza dovrebbe essere trasmessa a tutta

l’organizzazione aziendale e capitalizzata in un LLC (

Lesson Learned Chart).

|

D8

Un ringraziamento è dovuto anche a chi ha preparato e

condiviso queste informazioni, non pensate!

THE END |

Sebastiano Trapani

Segnala questa news ad un amico

Questa news è stata letta 1786 volte.

Pubblicità